2017年8月23日

株式会社神户制钢所

今年5月,本公司成为了全球首家在船舶发动机用曲轴的主要部件——曲柄※1的制造方法上取得日本海事协会(NK)的设计余量K-factor1.15※2认证的公司。

本公司发挥从炼钢到锻造的一体化制造商优势,研发了“高纯净度化技术”和“模块化锻造法※3”两项技术。通过融合这两项技术,使曲柄的疲劳强度超过2014年取得K-factor1.05认证时的强度并被认可。今后通过使用本公司提供的高强度曲轴,可使发动机在设计阶段有15%余量,从而让高功率、小型的船舶发动机设计成为可能。

通过本公司独有的高纯净度化技术提高疲劳强度

钢材内部的夹杂物(杂质)是导致疲劳强度低下的原因,因此去除杂质、确保钢材的纯净度十分重要。至今为止的纯净钢都是降低了较大的硫化物夹杂物的钢材,而此次,利用本公司独有的高度精炼设备、反应控制技术,可将硫化物以外的所有细小夹杂物含量都降至极低,从而获得纯净度更高的钢材。

近年来,在船舶业界,生态船(Ecoship)的潮流不断加速。鉴于环保标准提高、航行时的能效要求日益提升,对降低船舶燃耗的需求也日趋旺盛。尤其是发动机领域,在2020年以后必须加装符合排放标准的环保设备※4。为了提高效率,加大螺旋桨直径、降低螺旋桨转速从而提高低转速区的输出功率的倾向趋于明显,发动机冲程变长以及发动机整体也出现了大型化的趋势。因此,通过发动机小型化来降低燃耗(确保货舱空间)的需求也在不断增长。

此次取得的认证以及本公司独立开发的高强度材料使得耐高负荷曲轴的生产制造成为可能。借此可以提高每个发动机汽缸的输出功率,通过减少汽缸数量能够实现小型化的发动机设计。同时,发动机小型化也可确保环保设备的必要安装空间。今后,本公司将与发动机制造商一起探索船舶轻量化、小型化的可能性,继续为海运、造船行业的发展做出贡献。

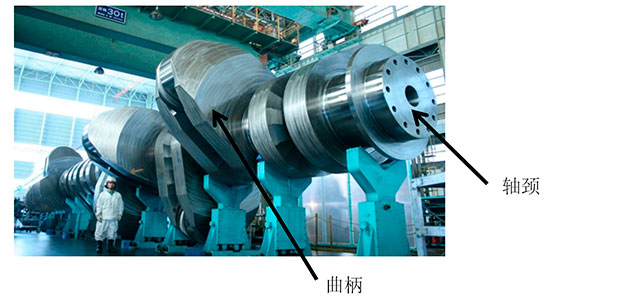

※1:曲柄

曲轴是将发动机的往返运动转变为旋转运动并向与之相连的螺旋桨传送动力的零部件,主要由连接发动机汽缸、将往返运动转变为旋转运动的曲柄和将转变后的动力传送至螺旋桨的轴(即轴颈)组成。曲轴可分为“组装型”以及一体成型的“一体型”,大型产品主要采用组装型。

※2:k-factor

是设计疲劳强度计算公式中的一个系数,其通常值一般为1.00,而若使用了本公司生产的高强度材料,其强度则可按照1.15的系数进行计算,由此系数获得的“余量”将发动机转向小型化变为可能。

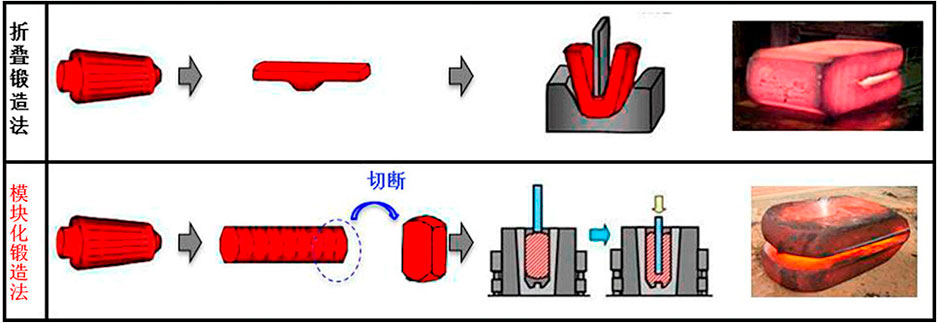

※3:模块化锻造法

本公司于2014年研发的曲柄成型的方法之一。它不采用传统的折叠成型,而是压入模具成型,因此不会出现偏析现象,能够确保较高品质,提高材料的疲劳强度。

※4:符合排放物标准的环保设备

防止海洋污染的相关条例生效后,船舶的CO2、NOX、SOX排放标准进一步提高,为了满足这一标准,船舶必须加装环保设备。

(注記)新闻中心内容的真实性均与发布时的信息相符,因此已经停售的商品以及组织变更等信息有可能与最新信息不符,敬请谅解。