1998年9月28日

株式会社神戸製鋼所

使用済みプラスチックのリサイクルに適した成形技術の実用化について

サンドイッチ成形技術の適用例 OA機器 |

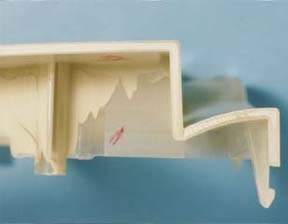

サンドイッチ形成技術の適用例 リサイクルバンパー |

当社はこのほど、独自のサンドイッチ成形技術を応用してOA機器や家電製品などに使用されるプラスチックをリサイクルして再び材料として利用する成形技術を開発しました。さらに、本技術を金型メーカーの大手である共和工業株式会社(以下共和工業、本社:新潟県三条市、社長:松井恒雄氏)に技術供与を行い、本年10月より共和工業に設置するテスト成形機を用いて、両社で金型、装置、成形までを含めたトータル技術でユーザーニーズに対応する体制を確立します。

サンドイッチ成形技術とはリサイクル材等をバージン材でサンドイッチして内側に閉じ込めてしまう技術のことで、これまでにも開発・商品化されてきましたが、「既設機の改造が困難なため、専用の成形機を新たに導入する必要がある」「機構が複雑なので、リサイクル材とバージン材の切り替えがスムーズでなく、リサイクル材の使用率が制限される」「汎用性に乏しい」などの問題点があり、普及には至りませんでした。

今回のサンドイッチ成形技術は「モールドマスタープレート(以下MMP)サンドイッチ成形法」と呼ばれるもので、96年9月に八千代工業株式会社(以下八千代工業、本社:東京都豊島区、社長:加藤和平氏)とのリサイクルバンパーの量産実用化のための共同開発により商品化が実現したもので、今回の技術はこれを応用したものです。

このリサイクルバンパーは、回収されたバンパーを塗装が付いたままの状態で粉砕、洗浄、ペレット化し、サンドイッチ成形時にコア材としてリサイクルするもので、特殊ノズルを内蔵した金属板(MMP)を金型の入口部に取り付けるだけで、金型の直前でリサイクル材とバージン材を切り替えることができるようになったため、これまでの問題点を大幅に改善することが出来ました。なお、八千代工業では現在、本田技研工業株式会社が開発したリサイクルバンパーを成形し、実車への搭載が行われています。

「MMPサンドイッチ成形法」の主な特徴は以下の通りです。

1. 設備投資の低減

これまでは、新たな専用成形機を導入しなければならなかったが、リサイクル材用の射出ユニットとMMPを取り付けるだけで簡単にサンドイッチ成形が実現できるため、設備投資を半分以下に削減できる。

2. 汎用性

成形機の種類を選ばず、どのメーカーのタイプにも取り付けが出来る。また、従来の金型をそのまま使用して2.5mm(コア材比率30%)の薄肉品のサンドイッチ成形もできる。また、金型を新規に製作する場合はMMPサンドイッチ成形機能を金型に組みこむことも可能。

3. 生産性の向上

従来成形とサンドイッチ成形の兼用が可能なため、成形品の選択が自由にでき、成形機の稼働率向上が図れる。

4. コストダウン

樹脂の流れるルートを簡単に清掃できる*1セルフクリーニング法(特許出願中)により、リサイクル材のバージン材への混入を防止する。これによりリサイクル材の添加量を従来の10~15%から30~50%と大幅に改善できるため、成形品コストの6割程度を占める材料コストを低減できる。また、成形サイクルも1割程度短縮できる。

5. 品質の向上

射出成形を行う場合、一般的に樹脂が冷却固化する際に肉厚変更部などにへこみが発生することがあるが、リサイクル材の持つ樹脂圧を利用して表面に現れる収縮を防止できる。

わが国では、家電リサイクル法が2001年4月から施行される運びとなり、廃棄物の減量と有用な部品・素材の再商品化等を図り、循環型経済社会を実現していくために、家電製品等の製造業者等及び小売業者に新たに義務を課すことを基本とする新しい再商品化の仕組みを構築することが急務となっています。このことから、本成形技術の需要はますます高まると予想されるほか、今後の応用分野としては抗菌処理材を使用した便座などのトイレタリー製品や風呂桶、あるいはプラスチック製食器など様々な分野に応用できると考えており、今後、ユーザーサイドに立ったサンドイッチ成形技術の具現化を図っていくとともに、リサイクルを通じた省資源・省エネに貢献していく考えです。

(語句説明)

*1セルフクリーニング法

コア材の流れるルートをスキン材で自動的に置き換える方法。

(使用済みプラスチックのリサイクルフロー図)

以上