2016年10月5日

株式会社神戸製鋼所

当社は、船舶用クランク軸の主要部材であるスロー※1の製造方法において、従来法より疲労強度を約20%向上させる「型入れ鍛造法※2」(2014年当社開発済)を用いて、世界最大クラスのコンテナ船・タンカーに搭載されるエンジン(シリンダー径80センチ以上)向け超大型クランク軸のスローに本製法を適用する事に成功し、本年9月日本海事協会(NK)殿より設計上の余裕度であるK-factor1.05※3の認証を取得いたしました。これにより、当社材は設計段階で疲労強度において5%の余裕度が認められ、高強度な軽量部材の提供が可能となります。中・小型クランク軸スローは同認証を既に取得済であり、今回、世界で唯一、大型から小型まで全ての2サイクルエンジンにおける認証を取得した事となります。

また、船舶の舵廻り部品であるラダーホーンやラダーストック等向けの部材においても、部材の高強度化(薄肉化)による舵の狭幅化によって燃費向上が可能となります。本分野において当社は、2013年に従来品比で強度を60%向上させた材料を開発しており、この度さらに本部品と船体の溶接工程における熱処理を必要としない「予熱レス高強度鋳鋼」を開発しました。これにより、造船所での溶接工程を阻害せず高強度化(薄肉化)が図れるものと期待されます。

現在、船舶業界では、排出ガス規制強化・船舶運航時のエネルギー効率化の観点から燃費改善ニーズが高まっています。その主な方策として、推進抵抗を減らした船型設計・高効率エンジンの開発があります。特にエンジン開発では、スクリュープロペラの大径化・低速回転化による低回転域での出力効率向上が指向され、エンジンストロークは長くなり、クランク軸のスローも長大化し重量が増大しています。これに対応して、クランク軸の軽量化や信頼性向上のため、当社は疲労強度の向上に取り組んでいます。既に、従来製法より設計疲労強度を約20%向上させる「型入れ鍛造法」を開発し、2014年に中小型クランク軸のスローにおいてNK殿の認証を取得いたしました。

大型スローへの同製法の適用には、鍛造時の必要拘束力が高くなるという課題がありましたが、今回の認証取得に際し新設計の金型を開発し、また安定した疲労強度を確保するため、低S化による非金属介在物を低減した鋼を使用しています。

今後について

船舶における舵部品であるラダーホーンやラダーストックは、構造上船体との溶接が必要となります。

一般的に、溶接工程においては溶接欠陥等を防止するため、高強度材においては特に溶接の前後工程にて熱処理(予熱・後熱)が必要となります。当社は成分組成の詳細な調整により、高強度を有しながら溶接工程における熱処理を省略しても溶接欠陥が発生しない、新しい鋳鋼を世界で初めて開発しました。これにより、造船所の工程の生産性を阻害せず、高強度化が可能になると考えております。

今後も当社は、革新的な技術・製品の開発を通じて、一層省エネ化が進む海運・造船業界の発展に貢献して参ります。

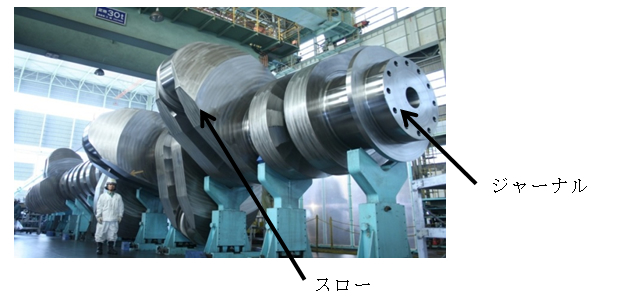

※1 スロー

クランク軸は、エンジンの往復運動を回転運動に変換しシャフトに繋がったプロペラへ動力を伝える部品の事であり、主にスローと軸部分であるジャーナルから構成される。

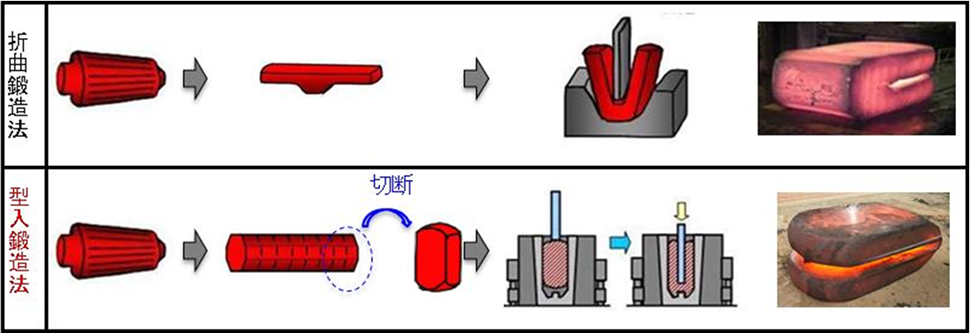

※2 型入れ鍛造法

スローの成形方法の一つ。従来法の折り曲げ成形ではなく、型に押し込んで成形する事で、偏析の無い高い品質を確保でき、疲労強度を従来比約20%向上させる。

※3 K-factor

設計疲労強度の計算式における係数の一つ。今回、通常値(1.00)に対し当社の高強度材を使用の場合には1.05の係数による強度計算を認められ、その分余裕度がある事となりコンパクト化が可能となる。

(注記)プレスリリースの内容は発表時のものです。販売がすでに終了している商品や、組織の変更など、最新の情報と異なる場合がございますので、ご了承ください。