神戸製鋼HOME > プレスリリース > 2008年 > 業界初 Niレスと疲労特性に優れた高強度TMCP鋼板が超大型コンテナ船へ採用

プレスリリース

*プレスリリースの内容は発表時のものです。販売が既に終了している商品や、組織の変更等、最新の情報と異なる場合がありますのでご了承ください。

![]()

業界初 Niレスと疲労特性に優れた高強度TMCP鋼板が超大型コンテナ船へ採用

業界初 Niレスと疲労特性に優れた高強度TMCP鋼板が超大型コンテナ船へ採用

2008年10月8日

株式会社神戸製鋼所

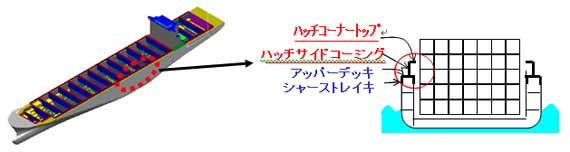

今回採用された降伏点47kg級高強度TMCP鋼板は、特性や使用部位に応じて2タイプがあり、(1)ハッチサイドコーミング部へのNiレス降伏点47kg級(引張強度60kg)高強度TMCP鋼板について板厚60mmまでの製造法承認を'07年5月に、(2)最大板厚80mmの疲労特性に優れた鋼板*の製造法承認を'08年7月に財団法人日本海事協会より取得しました。本鋼板の適用について、(株)アイ・エイチ・アイ マリンユナイテッド殿と(株)IHI殿と共同で技術検討を行う中で、高効率な溶接施工が可能であることかつ船体重量軽減効果および高い安全性が認められ、今回の採用が決定しました。

*疲労特性についての承認は未取得

| (1) | ハッチサイドコーミングに適用する鋼板の特長 1. ニッケルなどの価格変動の激しい高価な特殊元素を添加していない点。 2. 高強度・高靱性と高い溶接性を有しており、従来の溶接材料を使用可能な点。 3. 脆性破壊停止特性が高強度ながら高いレベル(Kca(0℃)=6,000N/mm3/2以上)を達成している点。 |

| (2) | 最大板厚80mmの鋼板は、若干のニッケルを添加することで母材特性である強度、靭性を確保し、溶接性及び脆性破壊停止特性についても上記鋼板と同等の性能を有しています。加えて、疲労特性が従来鋼に比べて約1.3倍以上です。 |

今回採用された鋼板は、これまで好評を得てきた神戸スーパータフネスシリーズの大入熱溶接用鋼板で採用してきた「結晶粒の超微細分割(低カーボン多方位ベイナイト)技術」を活用して優れた大入熱溶接での継手特性を有しています。また、新たに開発した均一強冷却TMCP技術や、これまで培ってきた当社独自のプロメ圧延技術を組み合わせることにより、両立が難しいとされていた高強度化と高靱性化・高溶接性の課題を、特殊元素を添加することなく達成することに成功しました。

近年のコンテナ船は、海上輸送量の急増や、原燃料費及び海上運搬賃の高騰を背景に、大型化が進んでいます。今回採用された鋼板は今後、船体の大型化や軽量化、作業性向上による省エネルギーや、船体構造の安全性向上を通して(株)アイ・エイチ・アイ マリンユナイテッド殿を初めとする造船所の競争力強化に寄与して行くとともに、社会や環境への貢献を図っていきます。

| ご参考 |

| 【降伏点47kg級鋼板】 | |

降伏点47kg級鋼板を使用することにより、降伏点40kg級鋼板(引張強度55kg)に比べて鋼材重量を30%削減することが可能。

| 【コンテナ船】 | |

| 【効率的な溶接施工】 | |

| 【脆性破壊停止特性】 | |

| 【結晶粒の超微細分割(低カーボン多方位ベイナイト)技術】 | |

| 【プロメ圧延】 | |