2017年8月23日

株式会社神戸製鋼所

当社はこのたび、船舶エンジン用組立型クランク軸の主要部材であるスロー※1の製造方法において、本年5月に日本海事協会(NK)殿より、世界で初めて、設計上の余裕度であるK-factor1.15※2の認証を取得しました。

今回の認証は、当社が製鋼からの一貫鍛造メーカーであるという特長を生かして開発した「高清浄度化技術」と「型入れ鍛造法※3」を組み合わせることにより、当社が既に2014年に認証取得したK-factor1.05を上回る疲労強度を認められたものです。これにより、当社が供給する高強度のクランク軸を用いることで、エンジン設計段階における15%の余裕度が認められることとなり、高出力かつコンパクトな船舶エンジンの設計への可能性を拓くものとなります。

独自の高清浄度化技術による疲労強度向上

鋼内部の介在物(不純物)は疲労強度の低下原因となるため、これらを除去し鋼の清浄度を確保することが重要となります。従来の清浄鋼は粗大な硫黄系介在物を低減した鋼でしたが、今回、当社独自の高度な精錬設備・反応制御技術により、硫黄系以外の全ての微小な介在物についても極小化し、鋼の更なる高清浄度化を実現しています。

近年、船舶業界ではエコシップの流れが加速し、環境規制の強化および運航時のエネルギー効率化の観点から、燃費改善ニーズが高まっております。特にエンジンでは、2020年以降の排出物規制対応の環境機器※4を搭載する必要があります。また、高効率化のためスクリュープロペラの大径化・低回転化による低回転域での出力向上が志向され、エンジンストロークが長大化することでエンジン全体が大型化する傾向にあります。そのため、エンジンのコンパクト化による燃費改善(カーゴスペースの確保)のニーズが高まっております。

今回取得した認証および独自開発の高強度材の適用によって、高負荷に耐えうるクランク軸の製造が可能となります。これにより、エンジンにおいては1シリンダー毎の出力アップが可能となり、シリンダー数自体の削減等によるコンパクトなエンジンの設計に繋がります。同時にコンパクト化により、必要とされる環境機器などの搭載スペースの確保が可能となります。今後、当社はエンジンメーカーと共同で船舶の軽量化・コンパクト化の可能性を探り、海運・造船業界の発展に貢献して参ります。

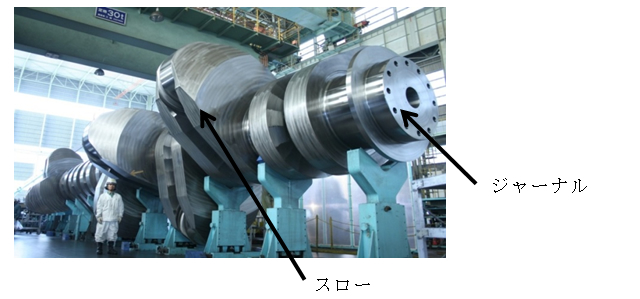

※1 スロー

クランク軸は、エンジンの往復運動を回転運動に変換しシャフトに繋がったプロペラへ動力を伝える部品の事であり、主にエンジンのシリンダーと繋がり往復運動を回転運動へ変換するスローと変換した動力をプロペラへ伝える軸であるジャーナルから構成される。「組立型」と一体成型する「一体型」があり、大型品には主に組立型が適用される。

※2 K-factor

設計疲労強度の計算式における係数の一つ。通常値(1.00)に対し当社の高強度材を使用した場合は1.15の係数による強度計算が認められる。この係数による「余裕しろ」をエンジンのコンパクト化に振り向けることが可能となる。

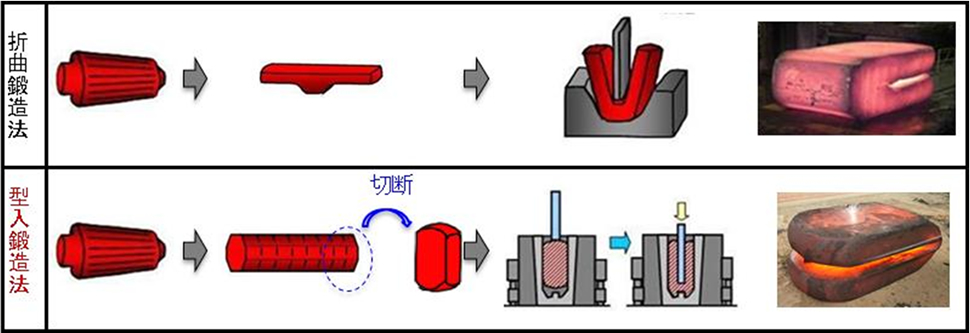

※3 型入れ鍛造法

2014年に当社が開発したスローの成形方法の一つ。従来法の折り曲げ成形ではなく、型に押し込んで成形することで、偏析の無い高い品質を確保でき、材料の疲労強度が向上する。

※4 排出物規制対応機器

海洋汚染防止に関する条約の発効により、船舶より排出されるCO2・NOX・SOXに対して排出規制の厳格化が進んでおり、それに対応するために、船舶では環境機器を搭載する事が必要とされている。

(注記)プレスリリースの内容は発表時のものです。販売がすでに終了している商品や、組織の変更など、最新の情報と異なる場合がございますので、ご了承ください。