溶滴移⾏に慣性を活⽤した⾼能率ワイヤ送給制御溶接ソリューション

構造物の製作に欠かせないのが「アーク溶接」と呼ばれる接合の技術です。

「アーク溶接」は古くから金属同士を接合するのに利用されてきた技術ですが、対象となる素材が多様化し、生産能率や作業環境の改善が求められるなど、まだまだ進化をし続けている技術でもあります。

ここでは、KOBELCOによって開発されたアーク溶接の新たな技術についてご紹介します。

※注 AXELARC™プロセスを用いた溶接の写真ではありません。

アーク溶接業界のトレンド “ワイヤ送給制御溶接” とは?

アーク溶接は、電気を使って発生させた高温のアークプラズマ(以下、アークと記載)によって、接合する対象と溶接材料(以下、溶接ワイヤと記載)を溶かして接合する方法です。電極となる溶接ワイヤの先端と接合部の間に数十~数百アンペアの電流を流すことで、局所的に高温のアークを発生させて金属を溶かすことができるため、簡便かつ強固に金属を接合する方法として世の中で広く使われています。

金属を繋ぎ合わせるためには、多くのエネルギーを必要とします。エネルギーが少ないと接合する部分を十分に溶かせず欠陥となったり、逆に大きな熱が入ることによって溶接対象物が大きく歪んでしまうこともあるため、適切な条件で溶接を行うことが求められます。また、スパッタと呼ばれる溶けた金属の飛散や、溶けた金属が蒸発して発生するヒュームなど、作業環境の面でも配慮すべき問題はたくさんあります。

そんな多くの問題に対し、これまで様々な技術が生み出されてきましたが、近年、注目されている技術が「ワイヤ送給制御法」と呼ばれるプロセスで、溶接ワイヤを細かく出したり戻したりしながら溶接する技術です。

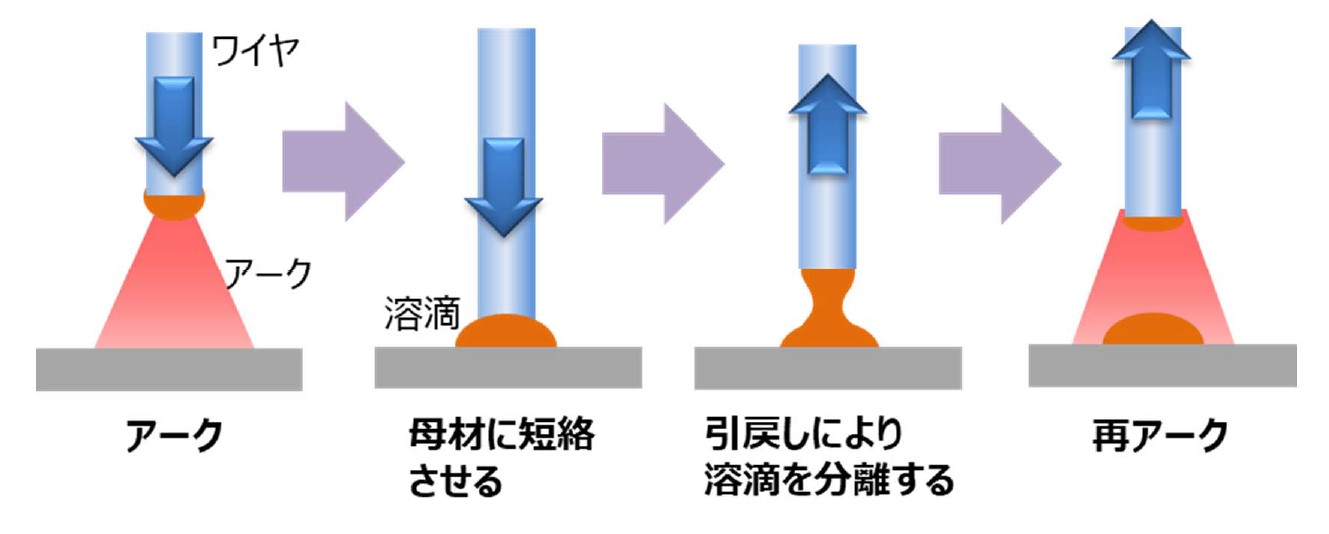

アークによって溶接ワイヤの先端を溶かし、ワイヤを送り出すことで溶けたワイヤの先端を母材(接合部位)に接触(短絡)させます。その後、ワイヤを引き戻し、ワイヤと母材を引き離すことで再びアークを発生させ、ワイヤ先端を溶かします。これを1秒間の内に数十~百回以上繰り返すことで溶接を行います。

ワイヤの動きによって溶融と接触を能動的に繰り返せることから、アークによる過大な入熱を抑えながら、アークが発生する時の電流を低く抑えることでスパッタの飛散を抑制することができ、近年、急速に普及してきました。

ワイヤ送給制御溶接は、厚い板の溶接には向かない?

「ワイヤ送給制御溶接法」の特徴は、アークの発生を必要最低限に抑制することで、入熱とスパッタを低減させることにあるため、比較的薄い板の溶接に適した溶接方法として知られています。

一方で、この方法は熱を抑えていますので、分厚い板を溶接するにはエネルギーが足らず、溶接する部分を十分に溶かすことができません。溶接した部分の形状がなじまず、溶接欠陥の原因となる恐れがあります。

エネルギーを増やすためには電流を上げればよいのですが、電流を上げるほどアークは強くなり、ワイヤ先端と溶接する部分の接触を妨げる方向に働きます。そのため、ワイヤ先端を接触させる時にはスパッタを抑えるために電流を下げなければならず、結果として思うようにエネルギーを増やせないのです。

また、溶接ワイヤを出したり戻したりしているため、給電部分の摩耗が激しいことも問題でした。

“AXELARC™”溶接プロセスとは︖

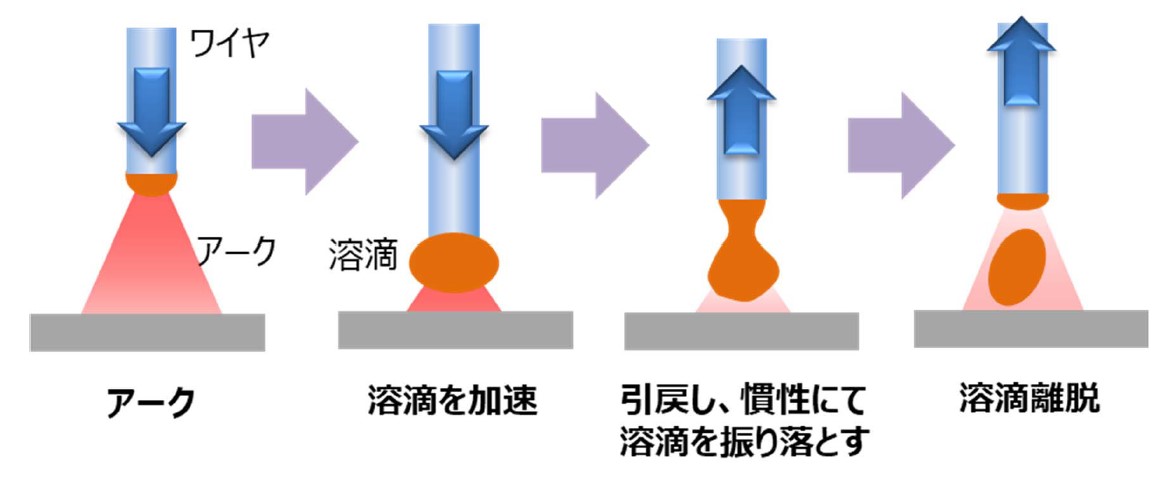

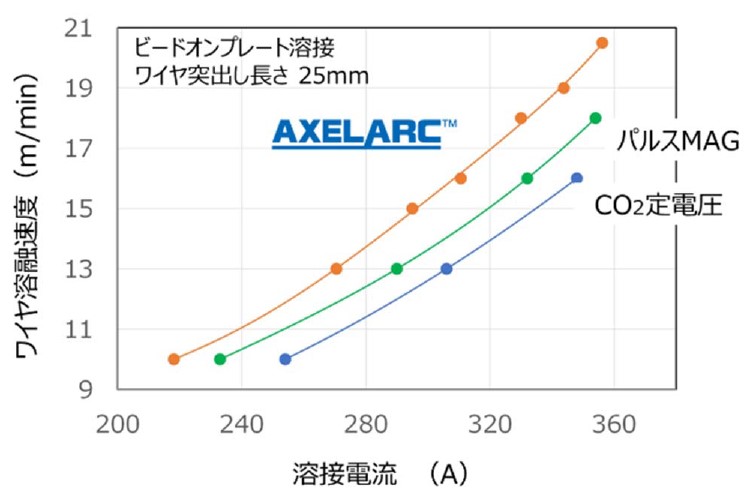

KOBELCOでは、従来のワイヤ送給制御法とは発想を変え、ワイヤの出し戻し動作を短絡(ワイヤと溶接対象の接触)の制御に使うのではなく、ワイヤ先端の溶滴(溶けた部分)を滴下させる溶接法を考案しました。つまり、ワイヤ先端の溶滴を”振り落とす”溶接なのです。ワイヤと母材(溶接対象)の接触に依存しないため、幅広い電流域で安定した溶接が実現できます。

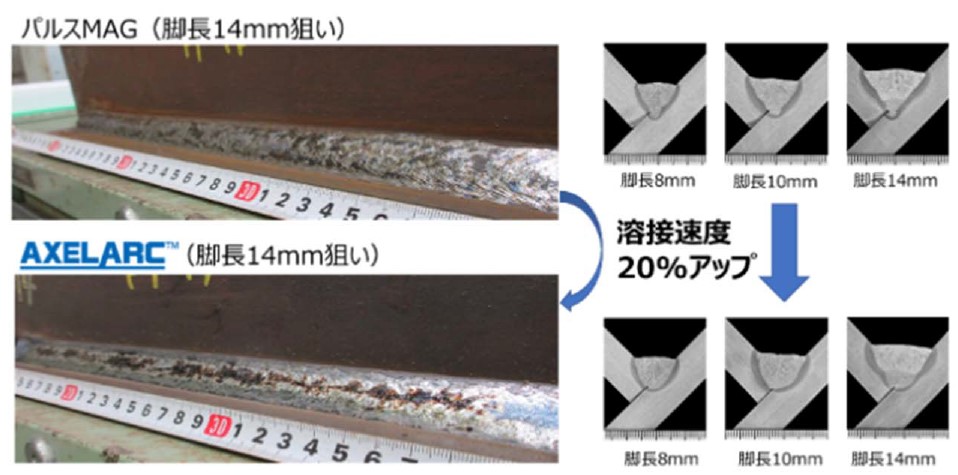

KOBELCOは溶接システムだけでなく、溶接ワイヤも取り扱う総合メーカです。その強みを活かし、溶接ワイヤの表面に特殊な表面処理を施し、AXELARC™の電流波形と組みわせることで給電部分の摩耗も抑制しています。これにより、長時間の連続溶接性を飛躍的に向上させることに成功しました。また、溶接ワイヤの成分最適化も行い、AXELARC™プロセスを用いることで溶接速度を上げても良好な溶接を実現しています。

新しいワイヤ送給制御プロセスと、その性能を最大限引き出すための溶接ワイヤ、そしてこれらの機能を実装可能な溶接ロボットシステム。個々の要素を開発するだけではなく、よりよい溶接を実現するためのソリューションとして開発されたことで、中~厚板での長時間連続溶接性、溶接作業性、高溶着性、溶接部位の機械的性質(表1)が実現されているのです。

表1:AXELARC™ AX-1C 溶着金属の機械的性質の一例

“AXELARC™”は、どこで使われるのか?

新ワイヤ送給制御法“AXELARC™”は、幅広い電流域で使用できる、高能率かつ極低スパッタを実現した溶接法です。従来のワイヤ送給制御法では適用の難しかった、建設機械をはじめとする中厚板の溶接用途を対象としており、社会を下支えする技術として活用されます。

なぜ、KOBELCOは“AXELARC™”を開発できたのか?

アーク溶接で起こっている現象は、非常に局所的な領域の中で、固体・液体・気体・プラズマが混在し、数百アンペアもの電流が流れ、目が焼けるほどの強烈な光を発しているといった、極めて特殊で複雑なものになります。

そのため、「溶滴を振り落とす」という発想があっても、それを実現するためには、溶接という現象をしっかりと観察して理解すること、そして物理の原理原則に従いながら現象を制御する実現手段が必要となります。

具体的には、

- 強烈なアーク光を除去し、特定の波長域で現象を観察する「特殊環境下での計測技術」

- 得られた情報を基に溶接現象(アークや溶滴などの挙動)を理解・制御するための「溶接メカニズム・モデリング技術」

- 溶接ワイヤ&溶滴の動き合わせ、大電流を数百マイクロ秒レベルで制御する「電気制御技術」

- 大電流に伴う電磁力や発熱・伝熱の影響を考慮し、溶けた金属の挙動や給電接点部の摩耗メカニズムを明らかにし、溶接品質向上や摩耗低減を実現する「電磁熱流体制御技術※1」&「トライボロジー技術※2」

といった、非常に多岐に渡る基盤技術が必要となります。

KOBELCOは、素材、機械、電力といった多様な事業分野で製品・技術を開発する中で、上記を含む、多様な基盤技術を築き上げてきました。これらの基盤技術をかけ合わせ、さらに、溶接ワイヤ、溶接ロボット、溶接電源、溶接プロセスといった、溶接に関わるすべての要素を組み合わせた「ソリューション」として開発したことで、最終的に高能率かつ長時間連続溶接を可能とする溶接手法の実現に至りました。溶接ソリューションメーカだからこそ、この技術を開発することができたのです。

- ※1「電磁熱流体制御技術」

電場、磁場、温度場が相互に作用する複雑な状態での流体を制御する技術。「電気制御技術」「磁気制御技術」「熱・流体制御技術」のかけ合わせによって実現されています。 - ※2「トライボロジー技術」

潤滑、摩擦、摩耗、焼付き、軸受設計を含めた「相対運動しながら互いに影響を及ぼしあう二つの表面の間におこるすべての現象を対 象とする科学と技術(出典:日本トライボロジー学会)。KOBELCOの21のコア技術では「金属表面制御技術」「金属加工プロセス技術(潤滑制御技術)」が主な関係技術となるが、本紹介技術の中では「摺動接点」と呼ばれる通電を伴った摺動現象を扱っており、「電磁熱流体制御技術」が極めて重要な技術となっています。

この技術を⽀えるコア技術

KOBELCO-Xの推進

KOBELCOグループは今中期経営計画(2024~2026年度)において「稼ぐ力の強化と成長追求」および「CNへの挑戦」を最重要課題に掲げ、これらを実現するための変革「KOBELCO-X※」を推進しています。

今回ご紹介した技術・取組みは、以下のAXの一例と考えています。

- AX(Ambidexterity:両利きの経営/既存事業の深化×新規事業機会探索)

KOBELCOグループでは、高度化する溶接の自動化ニーズに応えるべく、ロボットシステム、電源・装置、溶接材料、プロセス技術の総合力を活かした技術開発に加え、新たな提案も継続し、これからも『世界で最も信頼される溶接ソリューション企業』としてお客様の溶接に関わる課題解決とモノづくりの進化に挑戦していきます。