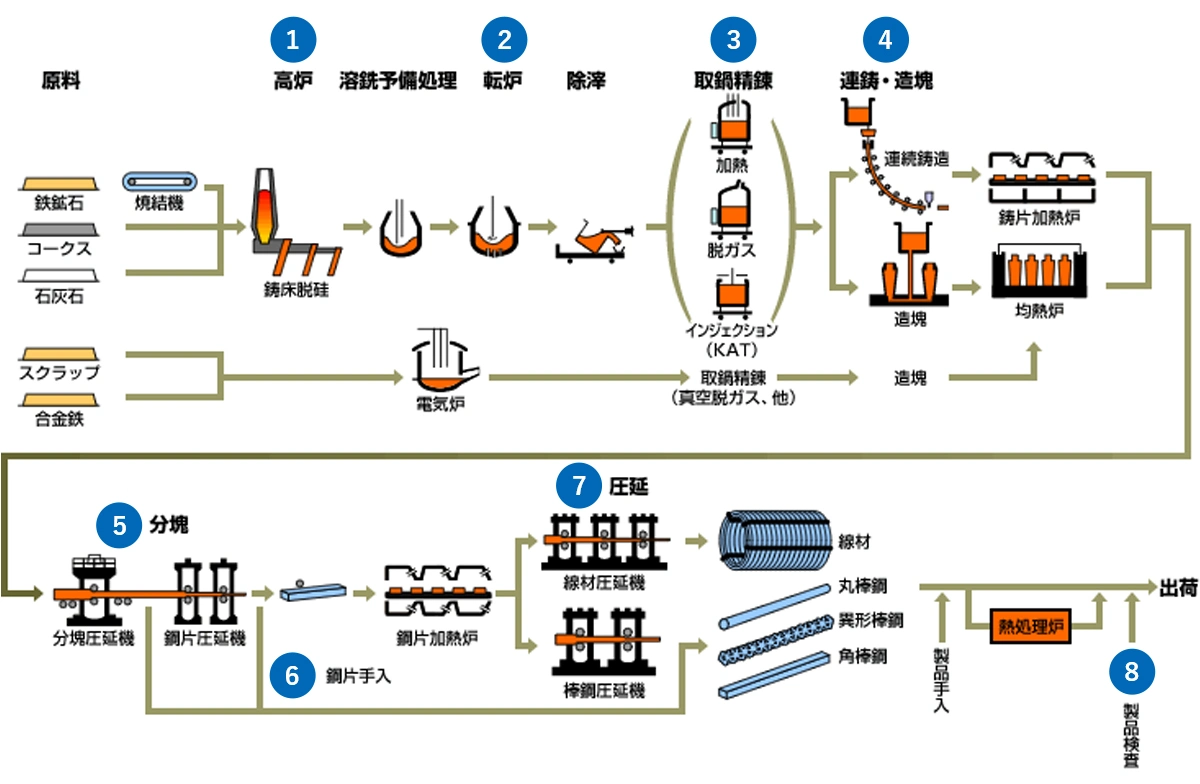

線材・条鋼製品の製造プロセス

高炉

転炉

取鍋精錬

作り込み時の品質管理 成分の管理

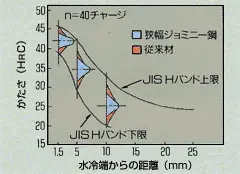

主成分の狭幅管理

取鍋精錬によって従来よりも狭い範囲の成分のコントロールが可能になり、鋼材の機械的性質のバラツキが小さく、焼入性は安定化します。

| 取鍋精錬狭幅コントロール | 適用可能な上限 | |

|---|---|---|

| C | ±0.01% | ≦0.55 |

| Si | ±0.02% | ≦0.50 |

| Mn | ±0.03% | ≦0.90 |

| ±0.04% | 0.91~1.50 | |

| Cr | ±0.02% | ≦1.20 |

| Mo | ±0.01% | ≦0.50 |

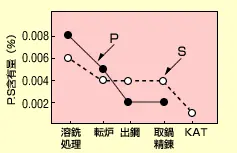

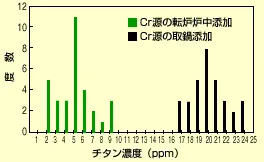

不純物の低減

溶銑予備処理、転炉吹錬、取鍋精錬の組み合わせにより極低P、S鋼(≦0.005%)の製造、および極低Ti(≦10ppm)の製造が可能であり、製品の疲労特性改善に有効です。

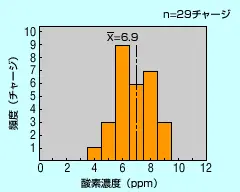

ガス成分の低減(酸素、窒素)

高い清浄度を要求される鋼材については取鍋精錬により鋼中酸素を低減した極低酸素鋼(≦7ppm)の製造が可能です。また、鋼材の機械的性質に大きく影響を及ぼす窒素についても低減が可能で、被削性の改善、地疵欠陥の低減が図れます。

連鋳・造塊

作り込み時の品質管理 非金属介在物と偏析の管理

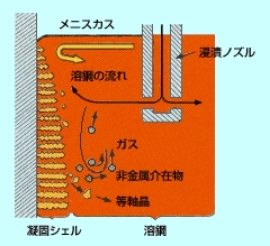

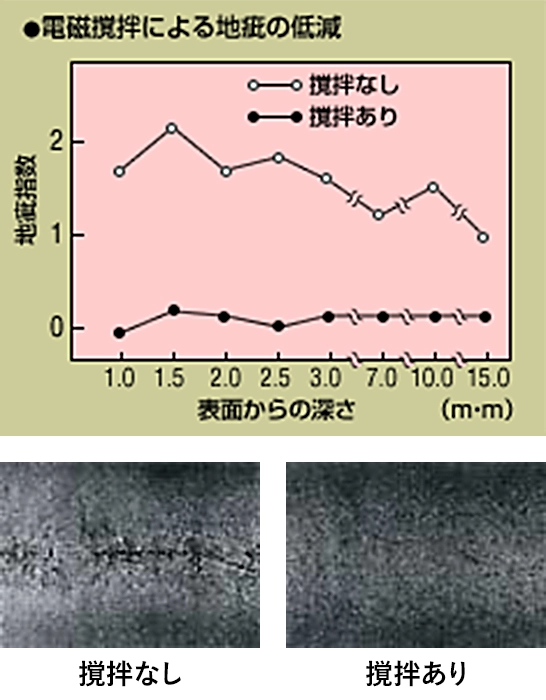

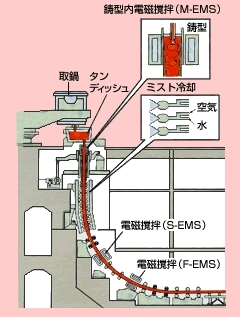

連続鋳造時には、鋳型内・凝固末期での組み合わせ電磁撹拌システムを採用し介在物の低減および中心偏析の改善を行っています。

ブローホール低減のメカニズム

表面疵の管理

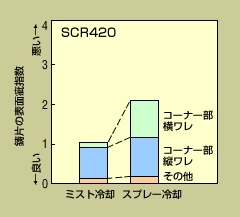

連続鋳造工程はコンピューターを駆使した自動化を行い、渦流センサーによる鋳型内の湯面レベル管理、ミストによる鋳片の均一な冷却により表面疵の低減が図れます。

鋼片表面疵の関係

分塊

鋼片手入

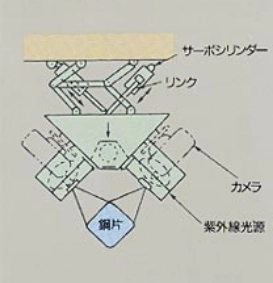

検査機器による品質管理 鋼片の品質保証体制

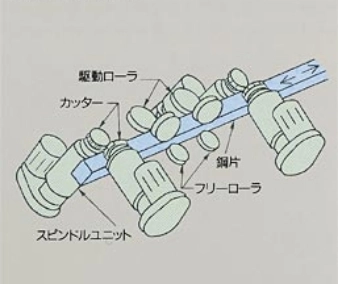

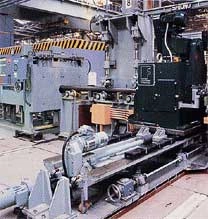

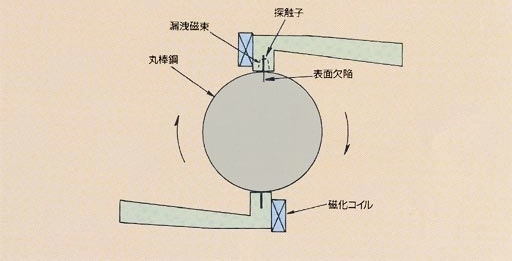

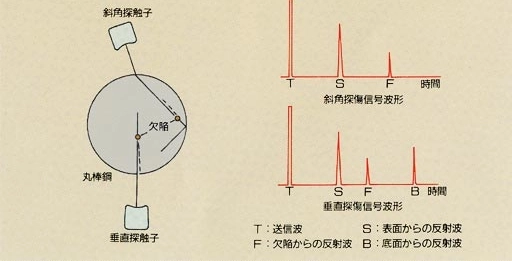

磁粉探傷による表面疵検出とミリングカッターによる疵取り工程は、インライン化されており、コンピューターで管理されています。また、内部欠陥も超音波探傷法によりインラインで内部および皮下とも検査されています。

圧延

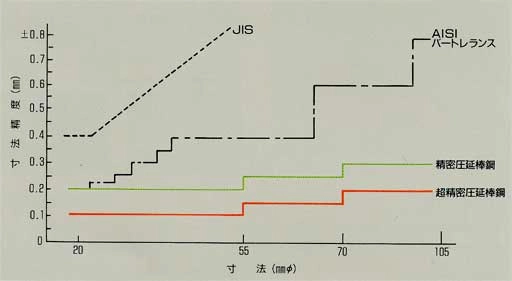

作り込み時の品質管理 寸法精度の管理

寸法精度は、

- 1最新鋭加熱炉による精密な温度制御と均一加熱

- 2大型圧延機の採用による高剛性化

- 3精密圧延専用の孔型の設計と管理

- 4無張力圧延システムの採用による寸法精度の向上

- 5自動寸法測定機の採用による全長寸法保証

などにより、JIS規格やAISIバートレランスを遥かに超えた高い寸法精度(精密圧延材、超精密圧延材)の保証が可能となり、従来、ピーリングや引き抜き工程を経た材料を使用していた分野において、これらの工程を省略することによりコストダウンが可能です。

真直度の管理(棒鋼)

全レッヘンタイプの冷却床の採用により、圧延のままでも真直度はすぐれています。

脱炭の管理

加熱炉に於ける温度コントロール(低温・均一加熱)を行うことによって、脱炭の少ない製品を作ることが可能であり、 脱炭除去のためのピーリングやセンタレス・グラインダー工程を省略することができます。

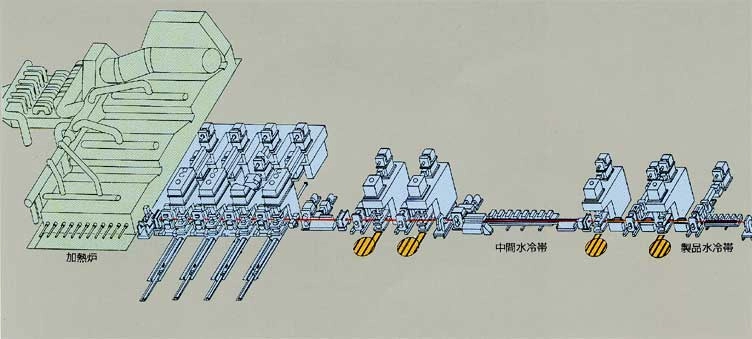

組織の管理

加熱炉、中間冷却帯、製品水冷帯などを活用した圧延温度のコントロールにより、製品での焼きならしおよび焼入れなどの熱処理を省略することが可能です。

製品検査

検査機器による品質管理 棒鋼の品質保証体制

自動車部品や軸受け用品など厳しい要求品質にも対応できるように、表面疵や内部欠陥の各種自動検査装置を備えています。

お問い合わせ

フォームでのお問い合わせを受け付けております。まずはお気軽にご相談ください。

- 無料で資料をダウンロードいただけます。