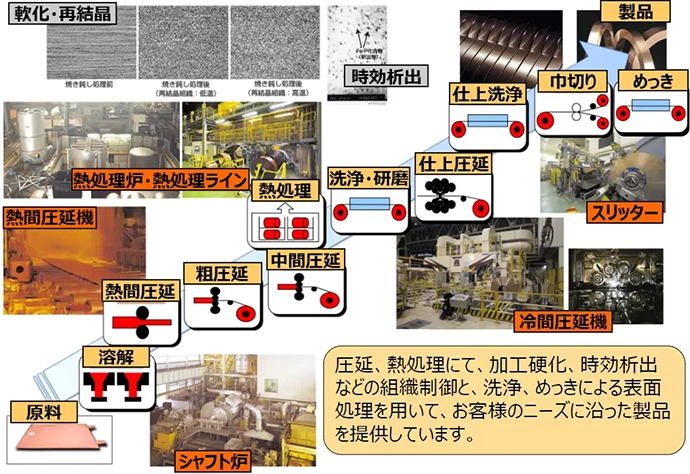

銅板条の製造工程

銅板条の製造工程の概要

代表的な製造工程

- ① 溶解鋳造

シャフト炉やコアレス炉などを用いて、特殊合金の溶解・鋳造をします。

- ② 熱間圧延

鋳塊を700~1000℃に加熱し、組織・成分を均質化する。

加熱されたスラブを高温のまま、250mm前後の厚さから、20mm程度の厚さまで圧延する。

- ③ 冷間圧延

製品に要求される機械的特性になるような加工率で、決められた板厚まで圧延をします。

粗圧延、中間圧延、仕上げ圧延等があり、ロールの配置により、2段、4段、6段、多段(12段、20段)圧延機などの種類がある。

- ④ 熱処理

300~700℃で数時間~1日程度の焼鈍を行う。

焼鈍雰囲気は、無酸化もしくは還元雰囲気で、雰囲気を加熱する“間接加熱”。

- ⑤ 酸洗・研磨

-

- 脱脂工程:圧延油などの油分を洗浄する

- 酸洗工程:バッチ焼鈍などで表面に生成した酸化膜を除去する

- ブラシ研磨工程:酸化膜をより効率よく除去する

- 湯洗・防錆工程:酸化膜除去後新たな酸化膜の生成を抑制する

- ⑥ 巾切り(スリット)

お客様指定の幅や長さ(単重)にスリットする。

- ⑦ めっき

材料表面へ錫めっきを施す。

錫めっき後、表面を溶融(リフロー)させ、耐ウィスカ性やはんだ付け性を向上させる。

- ⑧ 検査・梱包・出荷

スリット(or めっき)後、形状検査、材料検査を実施し、高機能・高品質の銅板条を出荷する。

お問い合わせ

フォームでのお問い合わせを受け付けております。まずはお気軽にご相談ください。